Speedmaster nimmt Tischlern und Schreinern ungeliebte Arbeiten ab – zuschneiden, fälzen, bohren, Kanten leimen. Das Versprechen: Binnen 48 Stunden haben sie die fertigen Teile im Haus. Rund 18.000 Fachbetriebe in Deutschland, Österreich und der Schweiz nehmen mittlerweile die Dienste von Speedmaster in Anspruch. Um das zu schaffen und dabei sogar fachmännischer Prüfung standzuhalten, braucht Speedmaster ein wenig außergewöhnliche Anlagen und Werkzeuge, die natürlich von Leitz kommen.

Seit bald 20 Jahren biete Speedmaster seine Dienste nun an, erzählt Geschäftsführer Günther Schweiger: „Unsere Kunden sind die Tischler, wir liefern und produzieren innerhalb von 48 Stunden ab Werk. Wir fertigen so, als würde der Kunde selbst produzieren, dementsprechend braucht er sich nicht umzustellen.“ In den zwei Werken in Österreich und Deutschland setze man alles daran, hohe handwerkliche Qualitätsstandards zu erfüllen: „Unsere Kunden sind schließlich Fachleute“, betont Schweiger. Aus dem zwei Stockwerke hohen, etwa 160m langen Plattenlager des österreichischen Werkes werden die vier Homag Nestinglinien und die Plattensägen beschickt, Teile bearbeitet und an in Linien angeordnete Kantenanleimmaschinen weitergeleitet. Rundum gruppieren sich noch Einzelgeräte für Sonderfertigungen. Verarbeitet werden unterschiedliche Plattenwerkstoffe, beschichtet, furniert oder lackiert. Bei der Vielzahl an Materialien sei eine konstant hohe Bearbeitungsqualität wichtig, daher werde etwa alle zehn Aufträge ein Kalibrierzyklus eingelegt, erläutert der Leiter der Instandhaltung, Bernhard Holzer: „Für die Aufspannung verwenden wir Verlustplatten, unsere ausgelagerten Vakuumpumpen haben genug Leistung, um Werkstücke durch diese Platte anzusaugen, was eine sehr flexible Teileverschachtelung erlaubt. Beim Wartungszyklus werden die Platten abgerichtet und anhand von Probestücken die Maßgenauigkeit der Bearbeitung geprüft.“

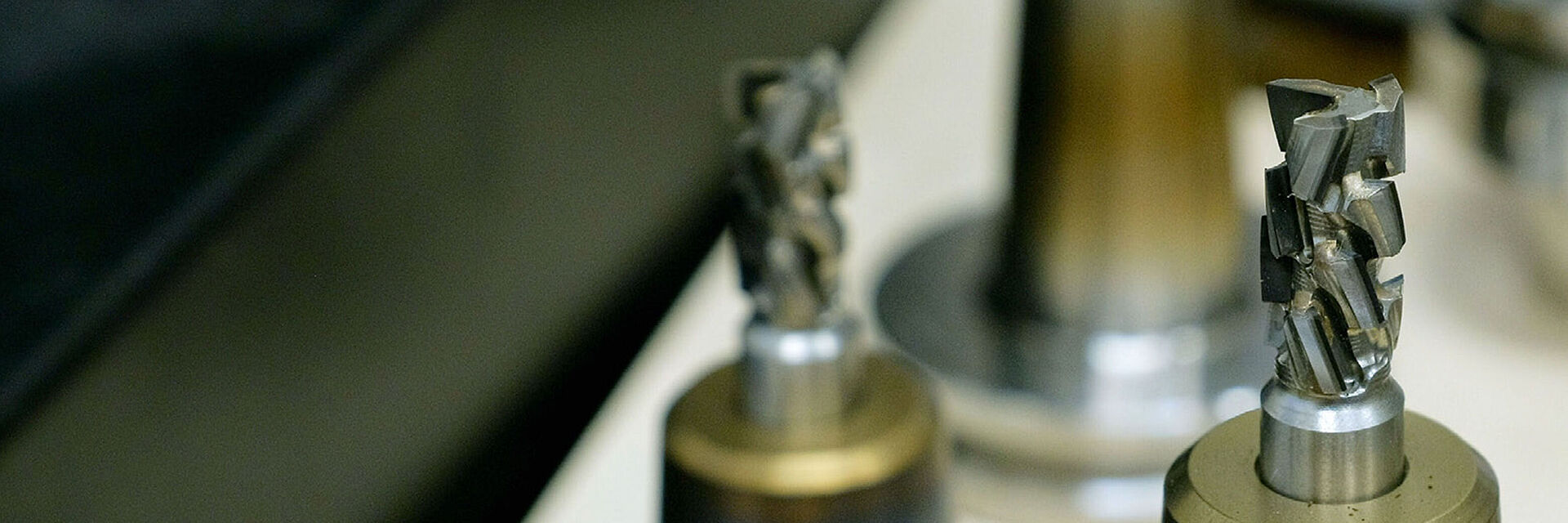

30 Kilometer mit einer Schneide

Die Werkzeugwechsler der Nestinglinien seien dementsprechend übersichtlich, schmunzelt Werner Schalk, technischer Berater von Leitz: „Trennfräsen mit 12mm Dia-Nestingfräsern in Baulänge 25mm und 12mm, Bohrer und ein Abrichtfräser für die Aufspannplatten – das war‘s. Die Werkzeuge bei Speedmaster sind alle in Schrumpfspannfuttern montiert. Bei sämtlichen Anlagen werden spezielle Werkzeuge zum Trennfräsen verwendet. Die Werkzeugkörper bestehen aus Vollhartmetall, bestückt mit Diamantschneiden.“ Die HM-Werkzeugkörper hätten Vorteile, erläutert er: „Einerseits geringerer Verschleiß durch die Reibung, aber auch eine Reduktion der Vibrationen. Zusammen mit dem Schrumpfspannfutter erreichen wir so eine sehr hohe Genauigkeit der Bearbeitung.“ Worauf man bei Speedmaster viel Wert lege, ergänzt Holzer trocken: „Es muss aber auch was weitergehen und die Werkzeuge sollen möglichst lange Standwege in konstanter Qualität durchhalten. Wir fahren einen Vorschub von 24m bei 24.000U/min und die durchschnittliche Leistung pro Schneide liegt derzeit bei etwa 30.000 lfm. Das Werkzeug kann außerdem vier Mal geschärft werden“, ist Holzer zufrieden.

Bekanten von 8mm-Platten

Klar, dass Speedmaster bei diesem Qualitätsanspruch konsequent auf Nullfugen-Laserkanten setze, kommentiert Holzer die Kantenanleimlinien. „Das Wichtigste dabei ist, dass wir eine absolut schöne Kante fügen, damit der Übergang zwischen Platte und Kante perfekt gelingt.“ Dazu habe man gemeinsam mit Leitz einen speziellen Fügefräser entwickelt. „Damit wir bei verschiedenen Plattenqualitäten, aber auch unterschiedlichen Plattenstärken eine perfekte Fügequalität haben.“ Das Ziel war, „auch 8mm-Platten zu bekanten, was natürlich am Anfang sehr schwierig war. Es ist dann ein Füger entstanden, der mehrere Stufen hat und mit einer Hubspindel per Programm auf die richtige Höhe eingestellt wird“. Leitz-Berater Schalk erläutert, wie das geht: „Bei unserem Leitz Edge-Expert-Fräser haben wir durch die Schneidenanordnung mehrere Stärken abgedeckt – eine Zone für 8mm, eine für 25mm und zwei für 19mm, jeweils mit beidseitig ziehendem Schnitt.“ Holzer weist auf die große Bandbreite der bei Speedmaster verarbeiteten Materialien hin: „Man hat ganz normale, beschichtete Platten, man hat furnierte und auch lackierte Oberflächen. Für uns war besonders wichtig, dass wir mit dem Fügefräser innerhalb der Schnittzonen verfahren können, um bei heiklen Materialien jederzeit eine frische Schneide zu haben.“ Leitz habe das in Zusammenarbeit mit Maschinenhersteller Homag ermöglicht, hebt Holzer hervor. „Wir sind die Einzigen, die derzeit diese Möglichkeiten – 8mm-Kante und Schnittversatz – haben.“

Quelle: "Holzkurier" (Ausgabe 04/2020)