ゼロジョイントは、ジョイントカッターがエッジ周辺部を滑らかにカットできてこそ成し遂げられますが、そこはまさにツールが真っ先に鈍化するところ。刃先の位置を変えるわけにもいきません。Schüller(シュラー)社にとっては容認し難いことでした。

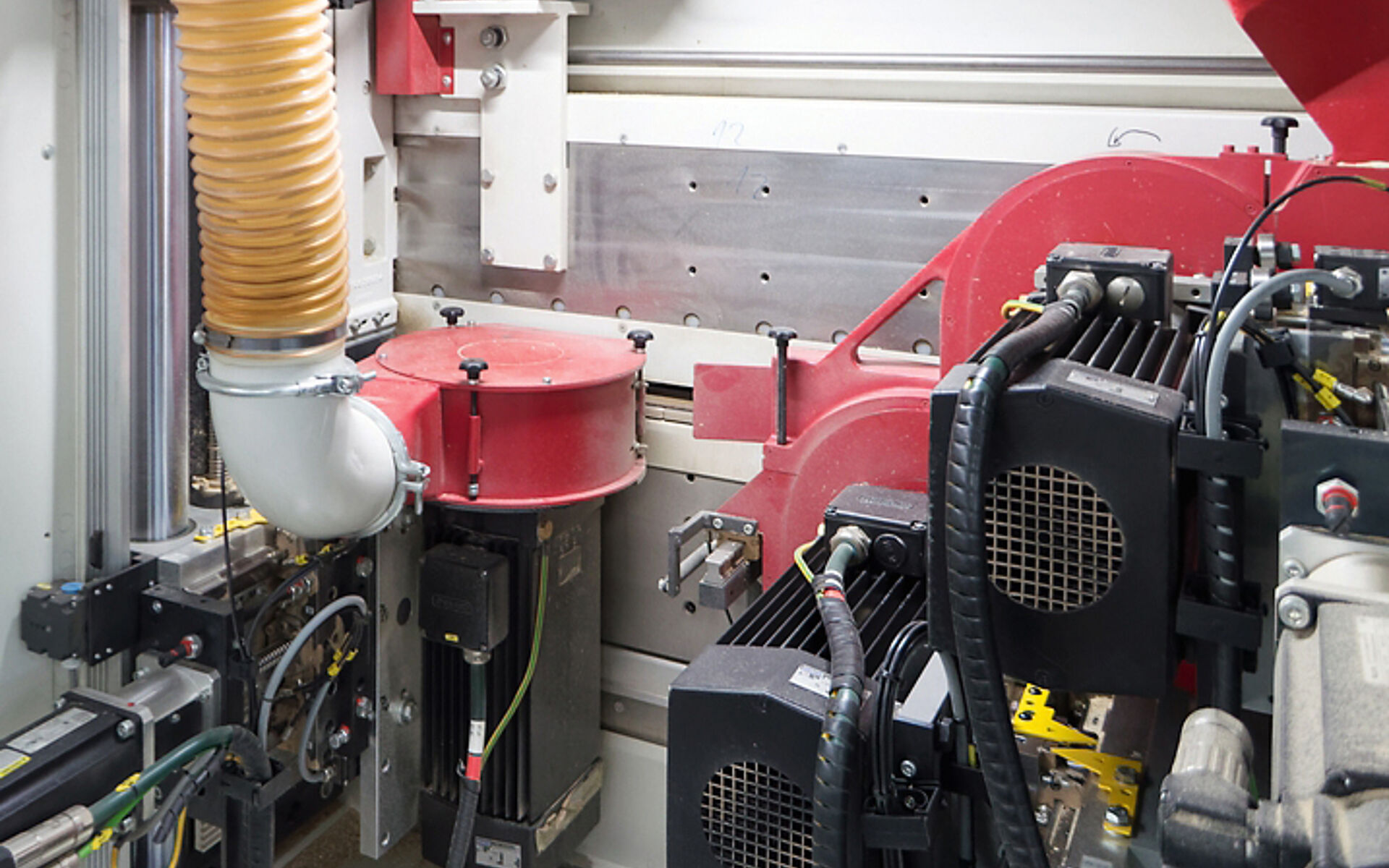

アンドレアス・クッチェリアヴィは、Schüllerキッチン家具メーカーの生産ラインで、フロントパネルのエッジ部分に目を光らせています。ラインは3シフト、送り速度28 m/minでPURを使用してエッジを加工しますが、最初の数センチにわずかな凹凸が見受けられます。ハードコートが、エッジ部で刃先の切れを鈍くしてしまうのです。そこで課題となったのが、PCDの刃先の未使用部をエッジ部に移動することでした。

これは、最初の5cmから最終サイズにカットするジョイントカッターが原因です。ジョイントカッターは、加工材前面の角を保護するためダウンカットに切削します。その後、上下面ホッガーで加工材の大半を取り除き、最後にジョイントカッターで16mmと19mmのフロントパネルに仕上げることになります。

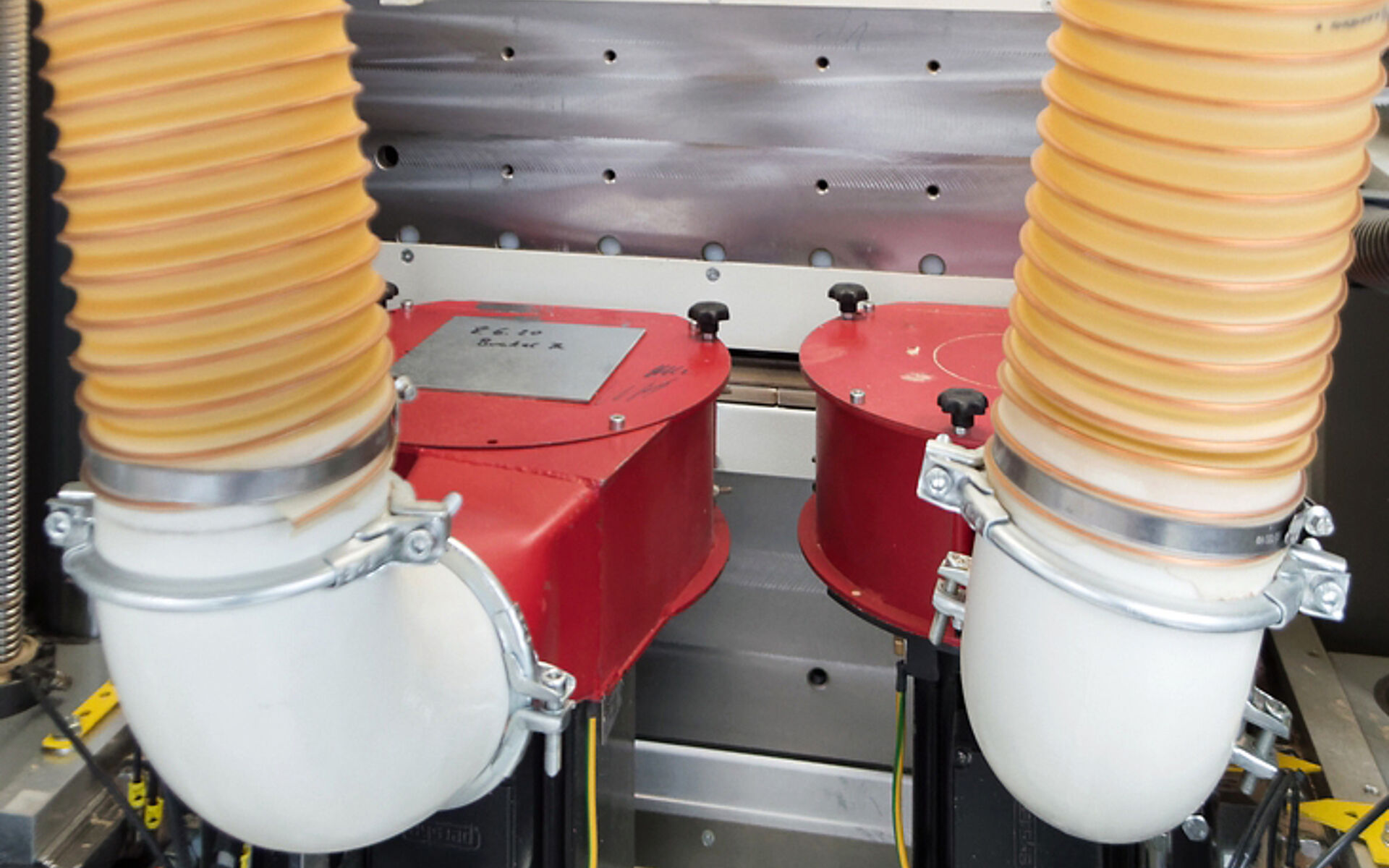

アンドレアス・クッチェリアヴィはシステムを空けて停止させ、最初のジョイントカッターからダストカバーを外し、ツール上部のネジ3本に手を伸ばして六角レンチで回します。内側の2本は、垂直に分割された防塵ツールのハイドロスリーブのロックと解除用で、3本目は、上下分割されたカッターを同時に1回転あたり1mm幅調整できるようにします。ゼロラインはツール中心部の高さに重なるため、軸の調整は不要。機械オペレーターはクランプネジを緩め、3本目のネジを左に1回転させてからクランプネジを再度締め、ダストカバーを取り付けます。

ツールは、6回幅調整ができ、ライツサービスで再研磨するまでに、計7回のライフタイムが可能。 再研磨後、刃物システムは再生され、鋭い切れ味を取り戻したカッターで優れたエッジ加工品質を維持できるのです。

フロントパネルも自社で製造するSchüller社

1,908人の従業員を抱えるSchüller社は、年間140,000以上ものキッチンを生産しています。その独自のフロントパネルの製造で、エッジ加工品質に特別な感性を磨いてきました。同社製キッチンのハイエンド製品とも言うべきフロントパネル。その表面とエッジの接合部分が妙に目立っているとなれば、すぐさま顧客の目にとまり、決して良い印象は与えないはずです。10年近く前にジョイントゼロ技術が注目されたとき、Schüller社はすべての機械にジョイントカッターを装備していました。 そのせいで、常に膨大な時間を要するツールの取り替えを余儀なくされていたのです。軸の位置決めだけでも30分は掛かりました。ゼロジョイントの品質はジョイントカッターで決まります。システムの生産性にとって肝心なのはカッターの寿命。しかし従来のカッターでは、要求される品質を期待に見合うような効率性で実現することは不可能でした。そこでライツは、幅の調整が可能なジョイントカッターを開発。ツールを取り替えたり、そのたびに機械の軸を調整したりする必要がなくなり、工具寿命が何倍にも延びたのです。

ひとまずSchüller社では、すべての機械のジョイントカッターを新しい物に取り替えただけでなく、関連サービスパッケージも合わせて装備することにしました。 ライツサービスでは、ツールの研磨やクリーニングを行うほか、ハイドロスリーブのサービスも提供しています。 新品同様となったカッターは予定通りに加工機の元へ。測定後寸法記載されたカッターはすぐに使用可能、複雑な調整作業は不要です。 シリアル番号とRFIDチップで自動データ転送にも対応します。

生産技術部門 常務取締役、マックス・ヘラー

»バランスのとれた品質と効率«

«生産技術担当責任者のマックス・ヘラーは、このように述べています。「ライツのジョイントカッターの実績は、ツール寿命を通して素晴らしいもので、10,000 mから90,000 mに増えました。段取時間、つまりダウンタイムが大幅に短縮されたうえに、品質と効率のバランスも取れたので、従業員も満足しています。」

出典元:「dds」(2020年11月発行)